分析・解析

analysis

我们分析镀液和镀膜的特性,以维持和改善镀层质量。

关于RoHS指令和REACH法规等环境有害物质的管理以及用于验证过程的特征数据的分析等,我们着重于开发分析和分析设备以及开发具有扎实知识的人力资源。我们拥有一个系统,可让您放心地提出要求。スクロールでご覧になれます。

| 分析/分析项目 | 二手设备 | ||

| 镀膜分析 | 观察/成分分析 |

・观察镀层颗粒・观察 粘附的异物 ・观察截面样品上的镀层成分 |

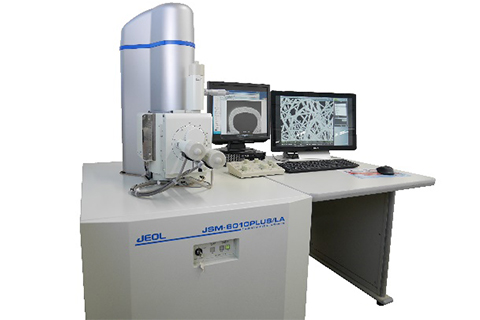

扫描电子显微镜(SEM) |

|---|---|---|---|

|

・附着异物成分的分析 ・截面样品的镀层成分分析 |

能量色散X射线分析仪(EDS) | ||

| ・附着异物的成分分析 | 傅立叶变换红外分光光度计(FT-IR) | ||

| ・放大图像拍摄 | 数码显微镜 | ||

| 膜厚测量 | ・镀膜厚度的测定 | X射线荧光分析仪 | |

| 粗糙度测量 |

・表面粗糙度测量 ・表面凹凸深度测量/判断 |

激光显微镜 | |

| 粗糙度测量仪 | |||

| 熔点测量 | ・熔点测定 | 熔点测量装置 | |

| 硬度测量 | ・硬度测量 | 维氏硬度计 | |

| 电气特性 | ・电阻测量 | 电触点模拟器 | |

| 欧姆表 | |||

| 焊接特性 | ・焊料润湿性测定 | 焊锡检查器 | |

| ・附着力测定 | 数字测力计 | ||

| 其他 | ・断面抛光机 | 截面抛光机 | |

| 台式精密抛光机 | |||

|

镀膜 可靠性测试 |

耐环境测试 | ・恒温恒湿环境试验 | 恒温恒湿 |

| ・温度变化环境下的环境试验 | 温度循环测试仪 | ||

| ・恒温恒湿-・恒温恒湿-加压环境试验/td> | 压力锅测试设备 | ||

| ・腐蚀试验 | 盐雾测试仪 | ||

|

电镀液 分析 |

浓度测量 | ・各种液体的元素浓度测定 | 顺序ICP发射分光光度计 |

| 紫外可见分光光度计 | |||

| 自动电位滴定仪 | |||

设备利用示例(1)扫描电子显微镜-能量色散X射线分析仪 (SEM-EDS) +截面抛光机

案例1:镀膜的可靠性评估(Cu材料-Ni电镀-Sn电镀热扩散)

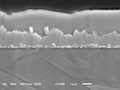

对形成在Cu材料上的Ni-Sn镀层样品进行长时间热处理,并通过扫描电子显微镜(SEM)和能量色散X射线分析仪(EDS)观察热处理前后的Cu,Ni和Sn的扩散状态,并且分析过了。

除了用SEM观察表面状况外,还用横截面抛光机制作了横截面样品,并进行了相同的观察以研究扩散条件。

用扫描电子显微镜观察表面和横截面

スクロールでご覧になれます。

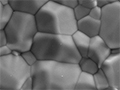

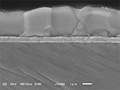

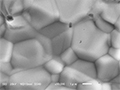

| 表面 | 横截面 | |

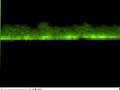

| 加热测试前 |

|

|

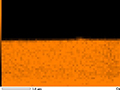

| 加热测试后 |

|

|

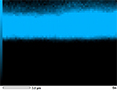

使用能量色散X射线分析仪观察化合物的元素分布

スクロールでご覧になれます。

| Sn | Ni | Cu | |

| 加热测试前 |

|

|

|

| 加热测试后 |

|

|

|

通过EDS观察截面样品的元素分布的结果,主要是Ni-Sn扩散并且形成了化合物。

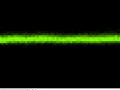

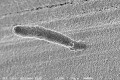

例2:观察表面沉积

要求调查晶须。

表面观察

| 晶须 | 晶须(参考) |

|

|

横断面观察

| 用SEM进行横截面观察 | 通过EDS观察元素分布 | |

| Sn | Cu | |

|

|

|

通过观察横截面的状态,确认镀锡颗粒,并且通过观察元素分布,发现铜是核,并且发现毛刺被镀锡而不是晶须。

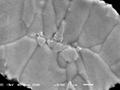

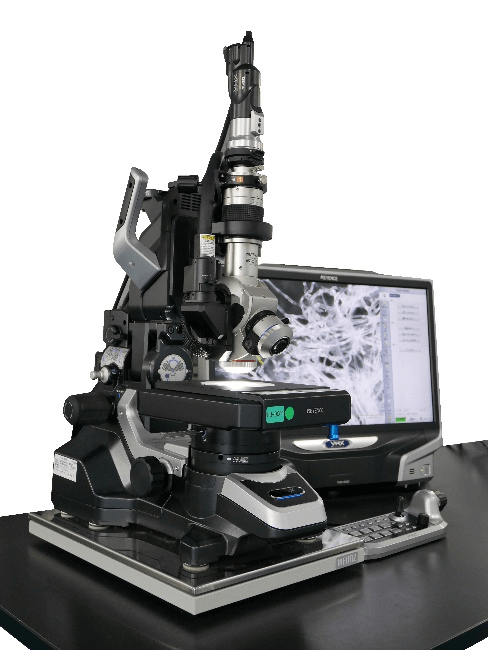

设备使用示例(2):数码显微镜+激光显微镜

数码显微镜

我们已经使用数字显微镜观察并测量了样品的表面不规则性,该数字显微镜可以在很宽的范围内确认表面状况,并且可以直观地捕获形状,而激光显微镜可以测量不规则性的形状。

使用数字显微镜以3D形式掌握表面形状。

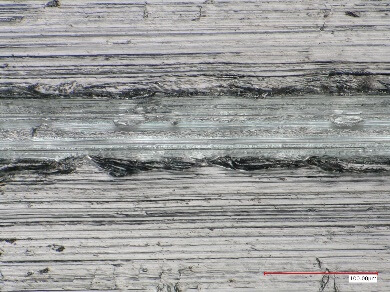

| 放大照片 | 3D合成图像 | |

|

|

|

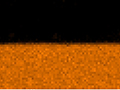

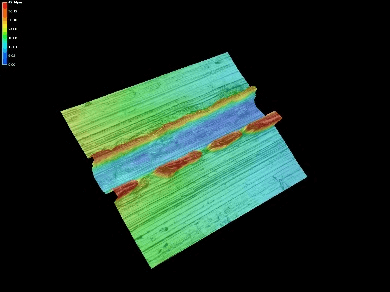

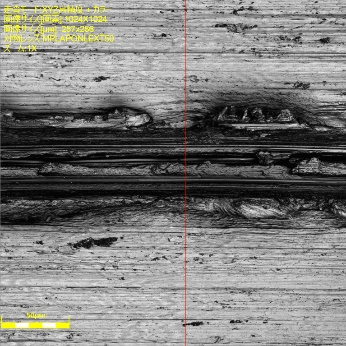

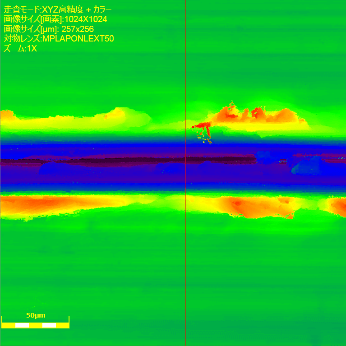

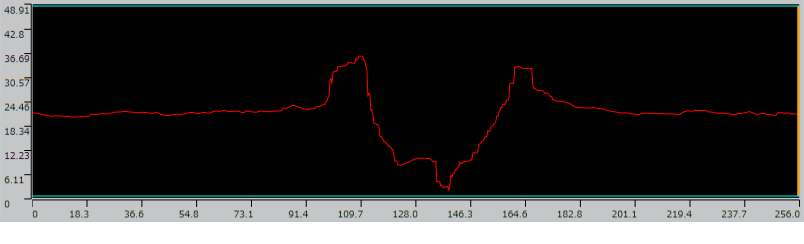

激光显微镜

接下来,使用激光显微镜观察并详细测量表面状况。

表面观察/测量图像

| 亮度 | 高低色 | 表面状况的剖面图 |

|

|

|

从放大的照片和横截面轮廓,发现凸起部分的边缘被升高,形状为研钵形状并且深度为约20μm。

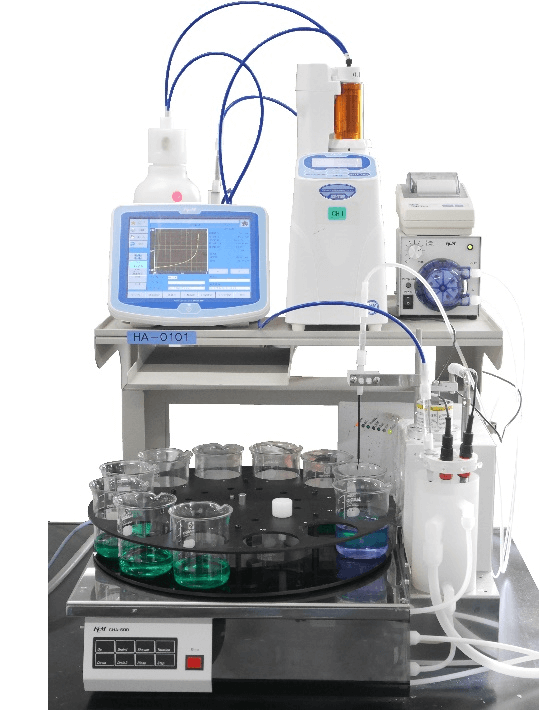

设备利用实例③:各种液体的元素浓度测量

实施例1:使用自动电位滴定仪分析氯化镍(NiCl 2 ·6H 2 O)的浓度

自动电位滴定仪

可以将氯化镍添加到镀镍浴中以改善浴的电导率和阳极的溶解。

如果该值超出控制范围,则由于涂层扩展引起的内部应力增加,光滑度降低和膜硬度增加,将无法满足所需的特性。通过定期分析监视,可以抑制偏差并保持镀敷特性。

案例2:镀膜和阳极的杂质分析

ICP発光分光分析装置

当从锡矿石中提炼用于镀锡的锡阳极时,难以完全除去铅,并且由于总是以杂质的形式含有铅,因此需要控制铅阈值。锦华隆科技使用99.99%的纯锡阳极并定期监控阈值。